Strona główna » Oferta » Systemy PLM » Porady techniczne » Strategie 5-osiowe w DELMIA 3DEXPERIENCE dla narzędzi o profilu Barrel, Taper oraz Lens

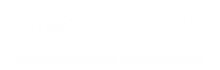

W niniejszym Cyklu Porad Technicznych, na przykładzie DELMIA 3DEXPERIENCE, omówione zostaną strategie 5-osiowe dla specjalnych kształtów narzędzi znanych od dłuższego czasu na rynku, jednak ze względu na brak wsparcia ze strony systemów CAM, używanych w bardzo ograniczonym zakresie.

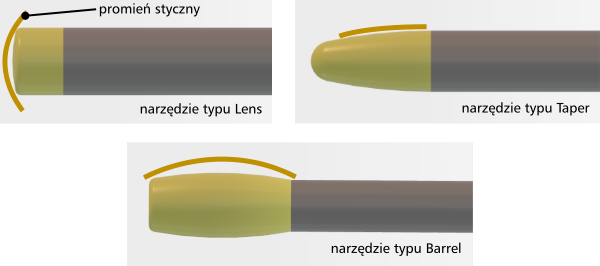

W porównaniu z frezem kulistym, narzędzie o profilu Barrel (baryłkowate) lub Taper (stożkowate) posiada większy promień styczny (Rysunek 2). Dzięki temu używana jest znacznie większa część ostrza podczas frezowania, a w takim przypadku odstępy między ścieżkami mogą być znacznie większe, podczas gdy jakość powierzchni nie ulega zmianie. Narzędzie typu Lens (soczewkowate) wykorzystuje wypukłą geometrię powierzchni tnącej do wykańczania wyprofilowanego dna (Rysunek 2). Podobnie jak w przypadku narzędzia Barrel/Taper profile używany jest większy promień styczny, dzięki czemu odstępy między ścieżkami także mogą być większe przy zachowaniu tej samej chropowatości powierzchni (w porównaniu do użycia narzędzia w kształcie kuli).

Użycie powyższych kształtów narzędzi wpływa bardzo mocno na wzrost wydajności. Jednak, aby osiągnąć wspomniany wzrost wydajności, jak również zachować lub poprawić jakość powierzchni, narzędzia muszą być przemieszczane jednocześnie w pięciu osiach. DELMIA 3DEXPERIENCE udostępnia 5-osiowe strategie, umożliwiając programowanie tego typu frezów w optymalnym położeniu względem przedmiotu obrabianego w dowolnym punkcie ścieżki narzędzia. Poniższy film obrazuje w jaki sposób programuje się narzędzia typu Barrel/Taper profile w DELMIA 3DEXPERIENCE: Film 2 przedstawia programowanie narzędzia typu Lens profile w DELMIA 3DEXPERIENCE: Zastosowanie powyższych strategii 5-osiowych do omówionych profili narzędzi powoduje uzyskanie podwyższonej jakości powierzchni. Wraz ze zwiększeniem odległości między ścieżkami skracamy czas pracy maszyny i w konsekwencji wydłużamy żywotność narzędzi. W porównaniu do standardowych narzędzi kulistych, aby uzyskać tak dobrą jakość powierzchni, należałoby zastosować dużo gęstszą ścieżkę narzędzia, co wydłużyłoby czas pracy samego narzędzia, jak i maszyny. Wszystkie te czynniki mają bezpośredni wpływ na wzrost wydajności, a tym samym obniżenie kosztów całego procesu.

|

||||||||||||||||

|

| Aktualności |  | Oferta |  | O nas |  | Klienci |  | Kontakt |  | Mapa strony |

| © Wszelkie prawa zastrzeżone dla Koltech |  |

Projekt i wykonanie: Margomedia |